深中通道有哪些创新技术

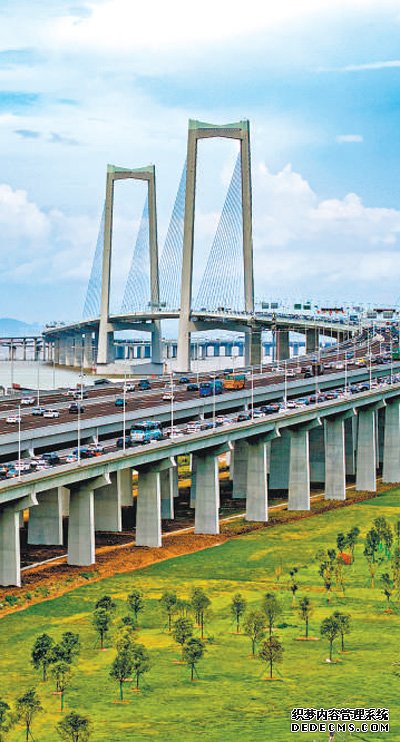

伶仃洋上壮观的深中通道。

苏振飞摄(人民视觉)

通车后的深中通道。

本报记者 张武军摄

通车第三天的深中通道,车流不息,热度未减。

隧道中,一个个小小的装置正在闪光,将一条条信息实时传到智能指挥中心后台……

“这些是雷视(雷达视觉)拟合设备,全线车辆轨迹追踪全靠它们。”深中通道管理中心工程师李伟聪介绍,雷视拟合设备的应用是不停钻研的结果,“这么大的车流量,怎么能做到实时监管,及时掌握车辆实时动态信息?大家经过多次探讨和试验,最终决定使用该装置。”

车辆监测雷达虽小,深中通道上线车辆却全在其感知中。7年筹备,7年多建设,深中通道应用了大量新技术、新装备、新材料、新工艺,研发形成了多项国际领先技术,创造了多项世界纪录。

创新海底沉管隧道设计方法

从深中通道管理中心所在的中山市翠亨新区马鞍岛往珠江口外50公里,便是孤悬在大海中央的牛头岛,这里是港珠澳大桥和深中通道两项“超级工程”的隧道沉管预制厂。

中交四航局深中通道项目负责人张文森介绍,有了在港珠澳大桥建设中积累的经验和技术,项目实现了沉管隧道建设的创新。

深中通道海底隧道部分长约6.8公里,双向八车道,沉管段由32节钢壳沉管和1个最终接头连接而成,是目前世界上最长、最宽、综合建设难度最高的钢壳混凝土海底沉管隧道。在建设过程中形成的钢壳—混凝土沉管隧道设计方法,实现了“从0到1”的创新突破。

早在2015年,为直观获取混凝土在钢模中的流动状态,广东省交通集团、深中通道管理中心和中交四航局组成技术专家攻关小组,历时4年多终于研究出了能满足钢壳质量标准的混凝土材料,突破了封闭式隔仓混凝土填充密实度等难题。

“为了找到最好的混凝土原材料,我们多次跑到数千公里以外考察,晚上做梦都是混凝土。”时任中交四航局深中通道项目试验室主管孙帅回忆,“解决了影响混凝土性能的单个敏感因素后,还要继续研究温度、时间、浇筑泵管等因素对混凝土的影响,确保性能万无一失。”

在试验了300多立方米混凝土之后,试验团队终于找到了最合适的配比,研发出高流动性自密实混凝土。首个管节浇筑完成后,通过脱空检测一看,每个仓格的混凝土脱空率都稳定在2—3毫米之间。“成了!”大家兴奋得齐齐鼓起了掌。

经过5年多的努力,项目团队圆满完成西侧23个沉管管节及最终接头的预制,共51286个仓格的浇筑。除了混凝土以外,国内首套智能浇筑设备、世界最大智能台车编队、“四航固基”号深层水泥搅拌船……小小的牛头岛沉管预制厂,成为新科技、新装备的创新孵化基地,攻克了沉管隧道建设的多项关键技术。

深中大桥大幅提升抗风性能

通过无人机从高空俯瞰,深中通道的关键控制性工程之一的深中大桥犹如卧龙高高耸起的脊背,蔚为壮观。

“建成之后越壮观,意味着建设过程面临越多前所未有的技术挑战。”广东交通集团深中通道管理中心主任、总工程师宋神友说。粤港澳大湾区是全国对外贸易最繁忙的区域之一,深中通道建成后,如何确保船只在珠江口驶得出、开得进?