一汽红旗:10大智能工序实现全自动检测

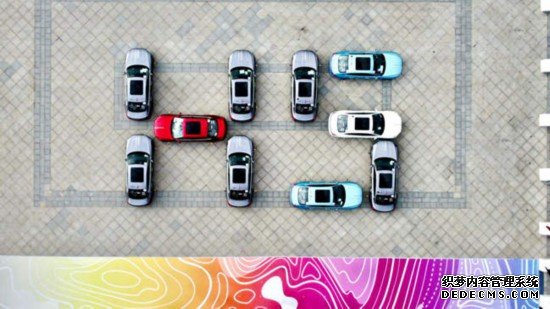

原标题:“七天无理由退车” 全新红旗H5何以如此自信?

随着全新红旗H5开启预售,红旗品牌推出了一系列回馈用户的专属权益。对于消费者来说,权益覆盖了从买车、用车到换车的全生命周期,其中“七天无理由退车”的硬核政策格外吸睛。

“七天无理由退车”会给汽车制造企业带来很大风险,首先是主机厂会因为残值补贴导致成本增加,其次经销商也会因为车辆退回导致收益归零,并且还要对车况负责。正因如此,新版汽车“三包”法规也只是规定7日内因发动机、变速器、动力蓄电池等质量问题,消费者可凭票、证更换或退车。一汽红旗此次针对全新红旗H5的用户政策在“三包”基础上进行了全面升级,提出“无理由”退车服务。

在全新红旗H5的生产基地,一汽红旗繁荣工厂按照“现代化、智能化、绿色化”理念建设。在这座充满科技感的智能工厂里,冲压生产线全过程自动化率达到93.7%,焊装生产线的628台机器人实现自动化率100%,涂装生产线采用7轴机器人可达率提升了15%,拥有28台机器人和95台AGV的总装生产线能够实现A级到D级全平台柔性生产。采用自研专利激光螺旋点焊“焊接过程参数全面采集”等技术有效降低整车重量,提高车身强度,保证焊接质量稳定可靠。

红旗繁荣工厂自动化生产线。(受访者供图)

与此同时,总装车间还采用了车间级中控系统,实现了装配过程以及检测过程全数据采集,关键工序实现100%防错。同时,10大智能工序涵盖整车前后风挡玻璃、座椅、轮胎、底盘等全自动装配工艺,机舱管路、胎压等采用AI视觉技术实现全自动检测。

另一方面,严苛的生产过程质量管理和路试检验,造就了全新红旗H5的高质量呈现。汽车制造是一个浩大且精细的工业生产过程,要将几万个零部件完美结合,需要的不只是精益生产方式,还有科学的质量标准评估和审核机制。

总装车间的生产控制中心,是整个繁荣工厂信息处理、监视和控制的中心机构,通过一套架构先进、多方展示的可视化生产管理信息系统,在功能上实现了生产、计划、物流、质量、能源、设备等业务的可视化管理需求。通过大屏幕,可实时储存、监控、分析在生产过程中,关于车序、车型、工艺参数、产品质量、设备运行情况和能源消耗情况等信息,一旦在生产进程中出现了问题,可通过数据排查问题区域,从控制中心调出当时的生产状态,追溯问题,找出解决答案,并形成历史案例录入记算机,实现过程全信息化闭环式管理。

全新红旗H5环驾中国活动发车仪式。(受访者供图)

此外,作为检验整车可靠性、耐久性的一个重要环节,一汽红旗设置了严苛的道路试验流程。6月15日,全新红旗H5环驾中国活动也在中国一汽总部正式发车。这次活动分南北两线进行,从长春出发到成都会师,预计历时20天,途经33个城市,总行程近两万公里。本次测试项目重点聚焦全路况、全气候测试、动静结合+专业测试、车机及5G智能网联测试。自2018年以来,红旗品牌的多款产品,都经过了这样全维度的极限测试。

全新红旗H5环驾中国活动正式出发。(受访者供图)

全新红旗H5的“七天无理由退车”承诺,不仅代表了红旗的诚意,也凸显了红旗对自身产品品质的信心。

(责编:曹淼、李源)